Negli impianti industriali gli scambiatori di calore sono componenti essenziali per la termoregolazione, ovvero per il controllo delle temperature all’interno del ciclo produttivo; servono inoltre per il raffreddamento dei fumi rilasciati in atmosfera e per il recupero termico.

Gli scambiatori funzionano trasferendo energia termica tra due fluidi a temperature diverse; possono essere di diverse tipologie e si classificano in base a compattezza, profilo termico, tipologia di processo e modalità di contatto tra le correnti. La modalità di contatto tra le correnti più utilizzata è quella a superficie, nella quale i fluidi assorbono calore attraverso la superficie dalla quale sono separati.

Le differenze tra scambiatori a fascio tubiero e scambiatori a piastre

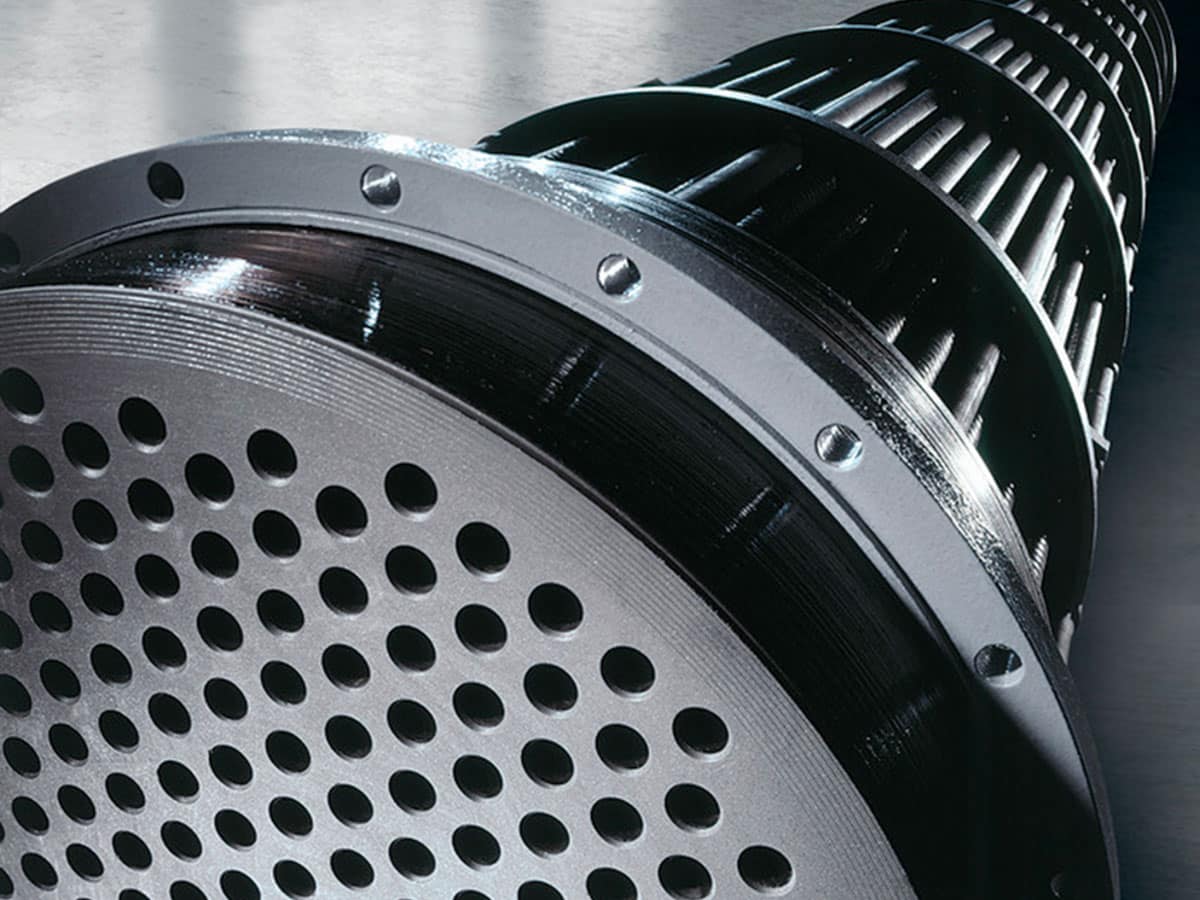

Proprio a questa tipologia appartengono le due tipologie più comuni: lo scambiatore a fascio tubiero e lo scambiatore a piastra. Nello scambiatore a fascio tubiero (Fig. 1) uno dei due fluidi passa entro un fascio di tubi mentre l’altro nel volume libero tra i tubi e il mantello (o involucro). Appositi setti verticali (o diaframmi) costringono il fluido che scorre all’interno del mantello ad assumere un moto sinuoso che potenzia lo scambio termico di tipo convettivo.

Lo scambiatore di calore a piastre (Fig. 2) è, invece, costituito da un gruppo di piastre metalliche corrugate per aumentare la resistenza delle piastre e lo scambio convettivo.

Le piastre sono dotate di fori per il passaggio dei due fluidi tra i quali avviene il trasferimento di calore.

Ogni piastra del scambiatore è a contatto da un lato con il fluido caldo e dall’altro lato con il fluido freddo, in maniera alternata; una guarnizione garantisce la tenuta dei canali tra le piastre e permette di distribuire i fluidi all’interno dei canali tra le piastre, alternativamente.

Figura 2: schema di uno scambiatore a piastre

Come scegliere lo scambiatore giusto: Scambiatori a fascio tubiero o scambiatori a piastra?

Quale dei due scambiatori, in conclusione, è il più adatto alle vostre esigenze?

La risposta è: dipende!

Per esempio i principali punti di forza dello scambiatore a piastre sono l’ingombro ridotto, l’elevato coefficiente di scambio termico, la possibilità di lavorare con ΔT tra i fluidi minori di un 1°C e la flessibilità, data dalla possibilità di aggiungere facilmente nuove piastre. Dall’altra parte la presenza di guarnizioni limita, solitamente, il campo di impiego a pressioni minori di 25 bar e a temperature inferiori a 250°C; esiste inoltre un limite tecnico sulle dimensioni raggiungibili dalle piastre. Infine, l’elevata turbolenza provoca un alto tasso di erosione delle superfici del scambiatore a piastra.

Lo scambiatore a fascio a tubiero, invece, ha dimensioni importanti, è molto robusto e la sua forma lo rende adatto ad applicazioni in pressione. Per le sue caratteristiche può avere superfici di scambio variabili tra 0,1 m^2 a 100000 m^2 e può lavorare sia in condizioni di vuoto spinto sia oltre i 1000 bar, con temperature che possono variare dalla criogenia (sotto i -150°) fino ad arrivare ai 1400 K.

In questo ambito, SGL Group si posiziona ai vertici dell’innovazione e della ricerca con i suoi scambiatori realizzati con materiali innovativi come la grafite e il carburo di silicio. SGL Group è attivo da più di 50 anni nella produzione scambiatori di calore a fascio tubiero e a piastra per applicazioni corrosive.

Gli scambiatori a grafite, disponibili a guscio, a blocco, in versione scambiatori a piastra e in versione scambiatore a fascio tubiero, garantiscono elevatissima resistenza alla corrosione, alta conduttività termica, flessibilità e facilità di manutenzione.

Gli scambiatori in carburo di silicio, utilizzati soprattutto nell’industria chimica e farmaceutica, per la loro elevata resistenza sono compatibili con l’utilizzo di sostanze abrasive e corrosive, hanno dimensioni ridotte, sono resistenti agli shock termici e alle alte pressioni. Inoltre sono drenanti, facili da pulire e durano a lungo, garantendo un elevato risparmio economico.

Lascia un commento