Il concetto di manutenzione, inteso come singolo intervento su di una macchina o un’attrezzatura, è oggi superato: l’attività di manutenzione negli impianti industriali viene infatti considerata come un “sistema”, dal momento che coinvolge tutti i processi lavorativi e organizzativi e si integra con essi per garantire la massima affidabilità in ogni fase della lavorazione.

Il costo di gestione della manutenzione di un impianto industriale ha un peso importante nelle voci di bilancio, soprattutto in realtà complesse e strutturate; per questo motivo gestire con attenzione questo aspetto può portare a un risparmio sensibile.

Nell’ottica di ridurre i costi di esercizio si sono recentemente sviluppate discipline dedicate che si occupano dell’analisi e del miglioramento continuo della manutenzione: la scelta delle giuste strategie manutentive segue precise logiche, derivanti dalla conoscenza approfondita degli impianti, dall’analisi dei guasti e da valutazioni di carattere economico sul costo del ciclo di vita dei beni aziendali.

Le politiche e la gestione della manutenzione industriale

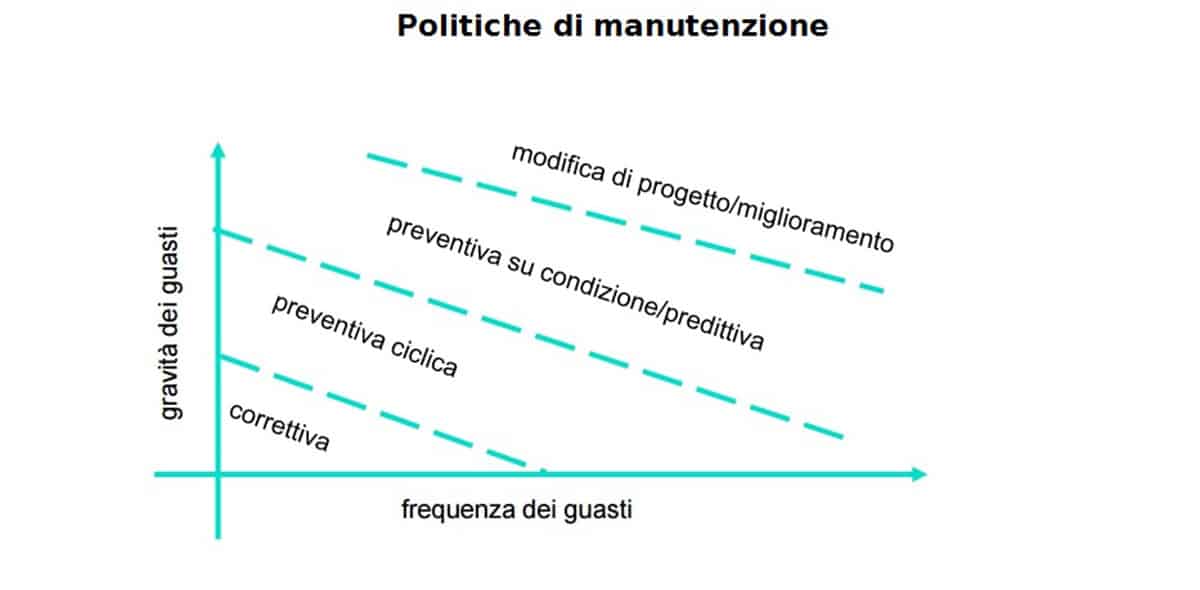

Iniziamo a distinguere a livello pratico le diverse strategie, tenendo in considerazione le voci di costo che entrano in gioco e la tipologia di guasto, come mostrato nel grafico seguente.

Non esiste la ricetta della “manutenzione perfetta”: non tutte le politiche di manutenzione di impianti possono essere applicate o risultano convenienti in ogni realtà industriale. I fattori determinanti nella scelta della strategia sono da un lato quelli di natura tecnologica, che mirano ad aumentare l’affidabilità delle macchine, dall’altro quelli di natura economica, che calcolano il rapporto perfetto tra la curva dei costi della manutenzione e la curva delle perdite.

L’analisi di manutenibilità sta conquistando sempre più importanza nella gestione degli impianti e per ridurre significativamente i costi di gestione ci si sta orientando verso la manutenzione preventiva, che cerca appunto di prevenire i guasti.

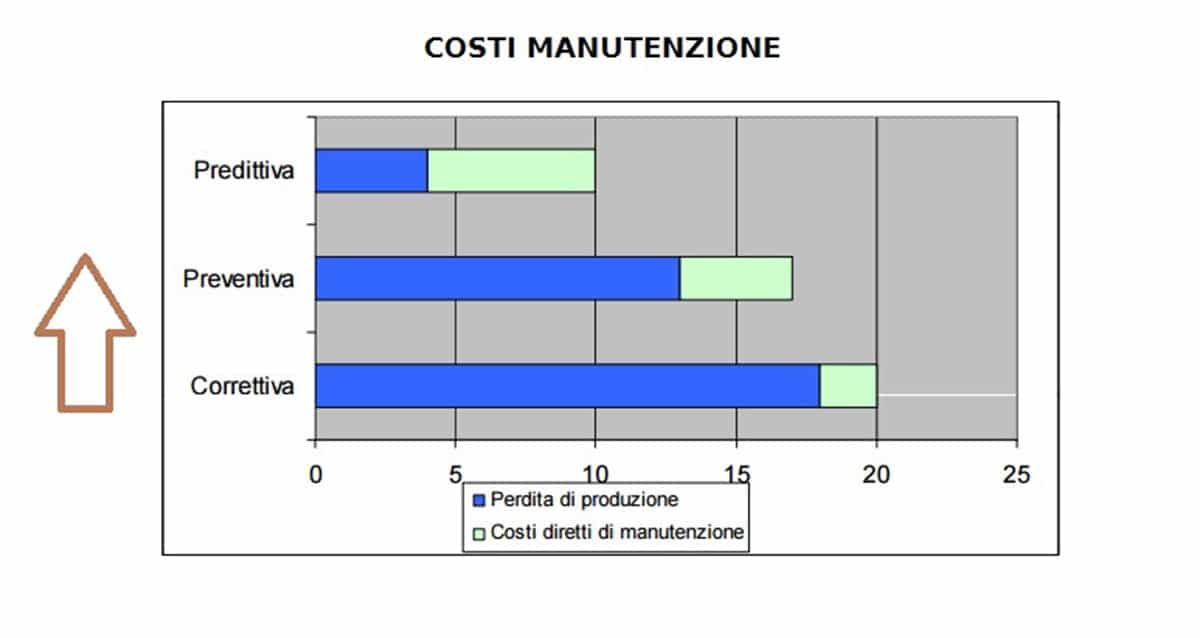

Per avere un quadro preciso della situazione è necessario distinguere all’interno del costo totale le componenti legate alla mancata produzione (dovuto al manifestarsi dl guasto) ed i costi di manutenzione veri e propri, che dipenderanno dal tipo di politica manutentiva messa in atto.

La necessità di minimizzare il costo aggregato porta inevitabilmente all’adozione di politiche preventive, nel tentativo di migliorare continuamente l’efficienza dei processi industriali e ridurre l’impatto sui bilanci aziendali.

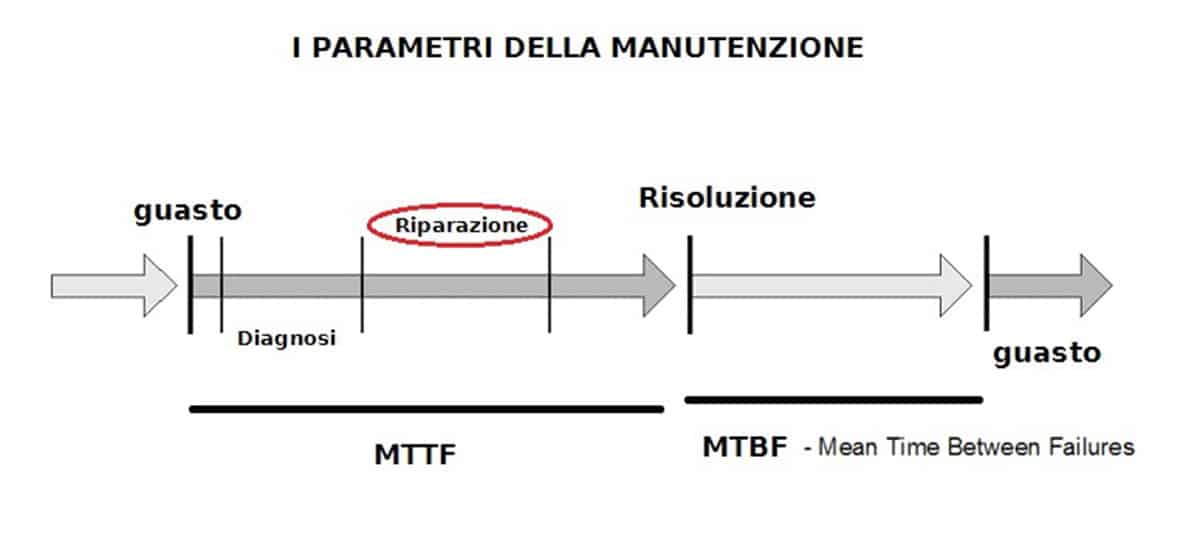

Soprattutto negli impianti complessi si rende necessario semplificare e snellire il più possibile le attività di manutenzione: per questo l’analisi di manutenibilità si pone l’obiettivo di stimare correttamente di tempi di intervento per il ripristino delle funzionalità del sistema, sia nel caso di manutenzione preventiva che correttiva.

La pianificazione della manutenzione: come ridurre i costi di intervento

Quando si manifesta un guasto, per ridurre i costi di manutenzione di impianti industriali è fondamentale agire sulle tempistiche: un parametro fondamentale a questo proposito è il MTTR (Mean Time To Restore), che quantifica il tempo medio di ripristino dell’impianto. Questo indice, detto anche “tempo medio di recupero”, esprime il tempo di ripristino del sistema, ossia l’intervallo di inattività a causa di un guasto.

E’ facile comprendere che quanto meglio è progettata una macchina in relazione alla manutenzione, tanto più piccolo sarà l’MTTR, che normalmente è espresso in ore.

Per ridurre le tempistiche di diagnosi e riparazione di un guasto esistono diverse procedure: in primo luogo si ricorre ad un’analisi di criticità, cioè a un’indagine che permetta di identificare i componenti “critici” per l’attività di manutenzione.

In secondo luogo, per facilitare la diagnosi/correzione del guasto è utile possedere una corretta segnaletica che consenta non solo la giusta lettura delle caratteristiche dell’impianto, nel rispetto dei requisiti di sicurezza (ad esempio con etichettatura delle tubazioni per trasporto di fluidi pericolosi), ma anche la tempestiva identificazione dei singoli componenti che possono essere oggetto della manutenzione.

L’analisi che si compie in quest’ottica si basa dunque su vari aspetti:

- adozione della corretta segnaletica di impianto per facilitare le operazioni di intervento

- classificazione nelle macchine o dei componenti dell’impianto in base al rischio di guasto

- identificazione e codifica dei singoli componenti oggetto di manutenzione con una corretta segnaletica di impianto

- individuazione ed attuazione della corretta politica di manutenzione da adottare (manutenzione programmata, preventiva, ecc).

In questo modo ad ogni componente dell’impianto verrà applicata la manutenzione più idonea in funzione della criticità, cioè in base all’affidabilità riscontrata.

Oltre a garantire una più efficiente individuazione delle singole parti, classificare i componenti tramite etichette modulari e componibili incrementerà anche l’efficienza e l’efficacia dell’intervento manutentivo, riducendo in questo modo errori e perdite di tempo. L’utilizzo di adesivi ed etichette nelle tubazioni e l’adozione di un’opportuna segnaletica industriale consentirà di ridurre il tempo di intervento in caso di guasto, garantendo una agevole pianificazione delle attività.

Il futuro: verso un sistema informativo della manutenzione industriale

In conclusione appare evidente che in un contesto dinamico come quello attuale la manutenzione è diventata un processo aziendale sempre più strategico e importante: per questo i dati da elaborare sono cresciuti in maniera consistente e la gestione è diventata più complessa. Tale complessità è dovuta a una mole di informazioni (sullo stato delle attrezzature, documenti, permessi di lavoro, gestione del personale, gestione della sicurezza etc.) legate alla manutenzione sia direttamente che indirettamente.

Solo un sistema informativo efficiente e correttamente strutturato permetterà al management di affrontare le reali necessità dell’azienda.

Un presupposto fondamentale per poter gestire la manutenzione di un impianto industriale tramite uno strumento informatico è che i componenti dell’impianto siano codificati; il modo in cui avviene tale procedura condizionerà tutta l’attività di manutenzione e i suoi costi.

Maintenance Technician 1st Class Chip Land, of Boulder, Colo., left, heats-up a nut on a steam coil with a blow torch while Hull Maintenance Technician 3rd Class

Lascia un commento