Il costo del ciclo vitale (di un sistema meccanico o di una pompa) è un fattore chiave sul quale investire per ottenere la massima efficienza produttiva, riducendo allo stesso tempo gli sprechi di energia.

Ad oggi il criterio fondamentale nell’acquisto dei sistemi di pompaggio, oltre alla corrispondenza ai requisiti tecnici, è la convenienza del prezzo d’acquisto. In realtà, però il costo iniziale di un sistema di pompaggio è un po’ come la punta di un iceberg, che corrisponde al 10% della massa totale, per la maggior parte nascosta sott’acqua.

Concentrarsi solo sul prezzo dà una prospettiva ristretta e porta a trascurare fattori che alla lunga determinano i costi maggiori nel corso del ciclo di vita del prodotto. Un modo per evitare questo rischio e farsi un quadro più preciso dei costi effettivi nel corso del tempo consiste nell’utilizzare il calcolo dei costi del ciclo di vita.

Il calcolo del LCC

Il “Life Cycle Cost” (LCC) è costituito da 3 fattori base: costi iniziali, costi energetici, manutenzione, a cui si aggiungono voci di costo secondarie.

Il calcolo LCC può servire anche a motivare una spesa iniziale più elevata perché mostra quanto rapidamente questo investimento sarà ripagato nel tempo (Pay-Back Period).

LCC in nuovi impianti con ciclo di pompaggio

L’analisi LCC può essere applicata sia nella progettazione di un nuovo impianto con ciclo di pompaggio, sia nella gestione di un impianto esistente; analizziamo separatamente i due casi.

Nella progettazione di un nuovo impianto di pompaggio bisogna considerare le voci di costo più importanti, ovvero: investimento, costo dell’energia e manutenzione.

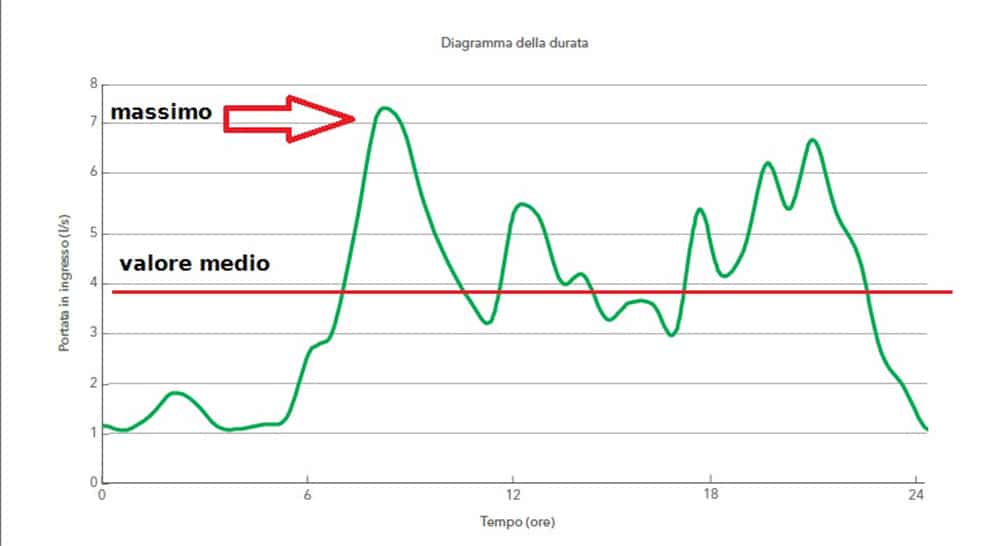

Quando si progetta un sistema di pompaggio e si valuta l’investimento iniziale, per prima cosa è importante ottimizzare il sistema per la portata “più comune” nell’impianto. Uno degli errori più frequenti consiste nell’ottimizzare la pompa e la stazione per la portata massima specificata. Il sovradimensionamento della pompa tende a far lievitare il costo del pompaggio, nonché le dimensioni della stazione, aumentando i costi totali (vedi diagramma di portata).

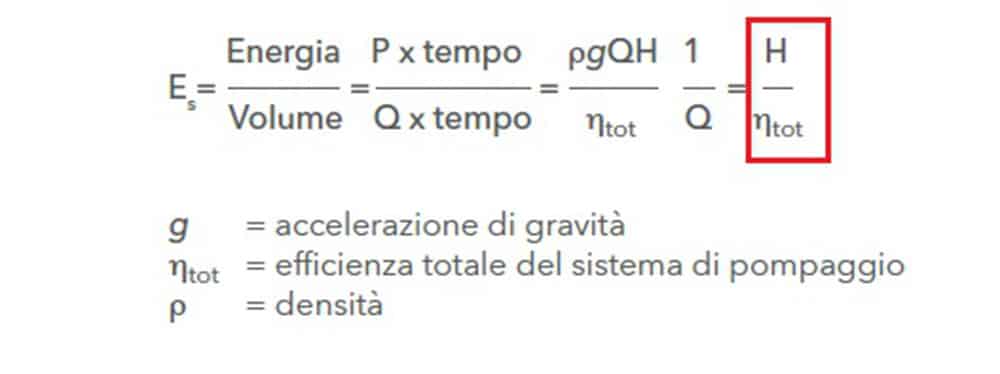

Andranno in seguito valutati i fattori che contribuiscono a determinare il consumo di energia di un sistema di pompaggio: prevalenza totale, efficienza totale delle pompe (azionamenti, motori e idraulica) e capacità di mantenere un’elevata efficienza nel tempo. Uno dei metodi per scegliere il sistema di pompaggio con il minor consumo di energia consiste nell’utilizzare l’energia specifica come misura comparativa:

La terza voce da considerare corrisponde ai costi di manutenzione, che sono direttamente correlati al costo delle parti di ricambio e al numero totale di ore di manutenzione, sia programmata che straordinaria. La manutenzione programmata è quella già prevista dall’operatore e in genere è basata sulle raccomandazioni fornite dal costruttore dell’apparecchiatura. A causa di intasamenti o altri malfunzionamenti possono però rendersi necessarie anche attività di manutenzione straordinaria, che possono essere piuttosto costose.

LCC in impianti già esistenti

Come abbiamo visto, l’analisi del costo del ciclo di vita LCC può essere applicata anche a un impianto già esistente: in tal caso sarà opportuno valutare i seguenti punti:

• Identificare i componenti dell’impianto e determinare le portate richieste in ogni sezione.

• Individuare eventuali criticità e ridurre al minimo le perdite di carico.

• Valutare le prestazioni energetiche di sistemi di pompaggio sostitutivi.

• Quantificare i costi di manutenzione ordinaria e straordinaria.

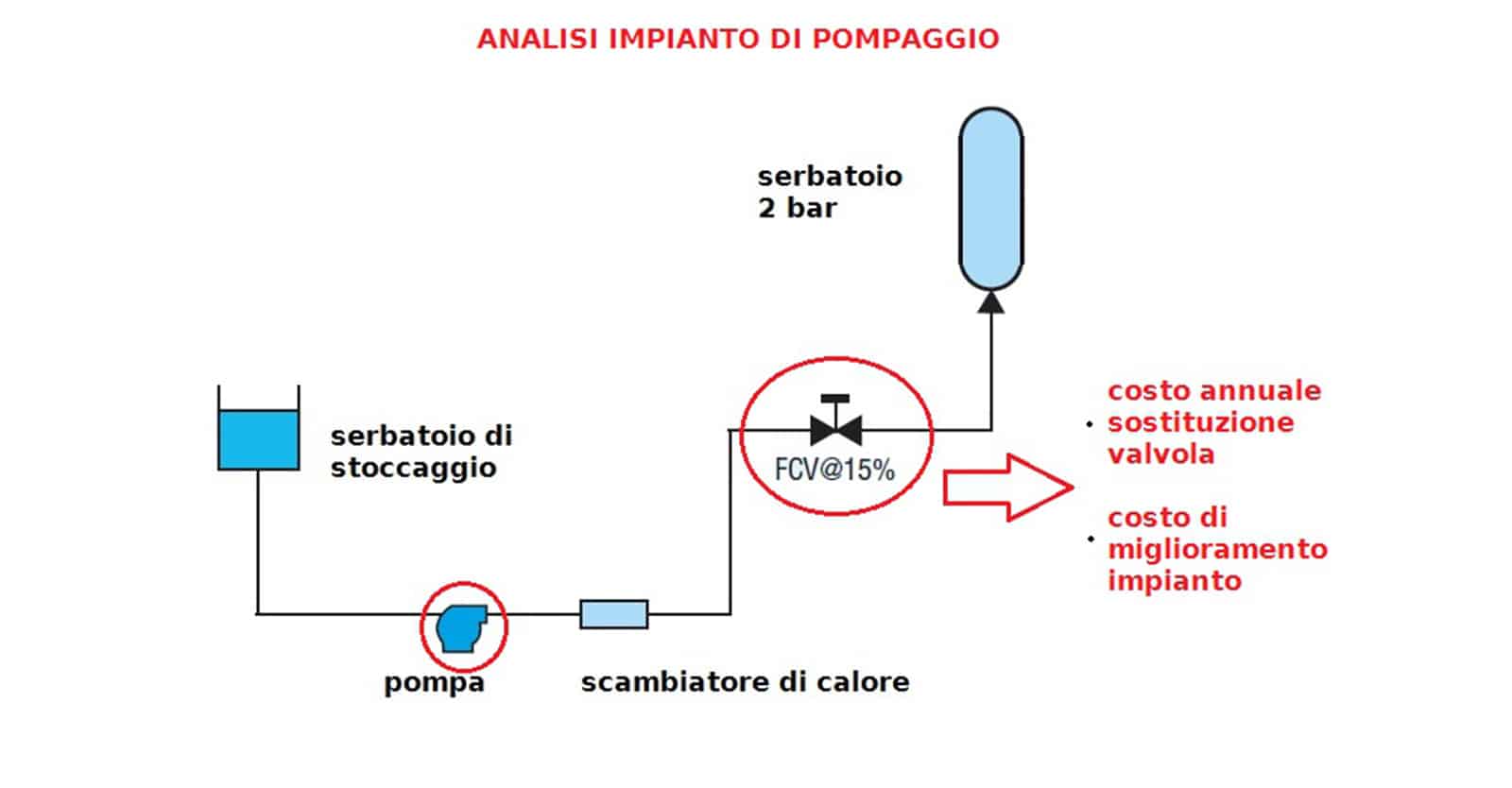

Di seguito è riportato un esempio di applicazione dell’analisi dei costi per un impianto di trasporto fluidi da un serbatoio di stoccaggio ad un serbatoio in pressione. Partendo dall’analisi delle problematiche dell’impianto (analisi di guasto, costi di gestione, ecc…) l’analisi LCC consente di valutare alternative e scenari possibili, come ad esempio la sostituzione della pompa idraulica o di una valvola di pressione dell’impianto).

Considerando quindi tutte le voci di costo previste nell’analisi LCC si potranno valutare soluzioni tecniche diverse, in grado di garantire il miglior funzionamento dell’impianto, riducendone il costo di gestione.

(Fonte: Xylem)

Lascia un commento