di Michele Cifalino’

In ambito chimico-farmaceutico il controllo del processo è di fondamentale importanza: un prodotto sicuro e di alta qualità è possibile soltanto attraverso il corretto monitoraggio dei parametri operativi in tutte le fasi di produzione, grazie ai dispositivi di misura appropriati.

Ciascun processo farmaceutico presenta le proprie specificità, a seconda del prodotto che si desidera mettere in commercio, ma ci sono alcune fasi che caratterizzano la maggior parte degli impianti:

- Purificazione delle acque: è fondamentale un severo controllo sull’acqua che andrà a far parte della composizione dei farmaci, rispettando gli standard previsti dal caso specifico (pH, conducibilità, torbidità).

- Fermentazione: la fermentazione è un processo molto complesso che richiede elevata stabilità e precisione di controllo, a cominciare dalle condizioni ambientali (ambiente asettico). Per soddisfare questi requisiti sono necessarie misure estremamente precise, a cominciare da pH, ossigeno disciolto, temperatura e pressione.

- Produzione e trattamento del prodotto: per la produzione del prodotto farmaceutico sono previsti trattamenti svariati, dalla centrifugazione, sintesi e cristallizzazione del prodotto. Approfondiremo di seguito l’essiccamento.

- Trattamenti aria/acque effluenti: Gli impianti di depurazione di qualsiasi settore industriale sono chiamati, in primo luogo, a rispettare i rigidi criteri di qualità delle acque in uscita. Inoltre si utilizzano agenti chimici che producono grandi quantità di esalazioni nell’aria; queste sono potenzialmente pericolose per le persone e per l’ambiente e devono essere adeguatamente trattate.

Il processo di essiccazione nell’industria farmaceutica

L’essiccamento si colloca immediatamente dopo la centrifugazione o la filtrazione e riguarda una fase in cui viene rimossa l’umidità presente in una massa solida, introducendo calore dall’esterno. Uno degli obiettivi principali di questa fase è anche la rimozione del solvente, necessaria per soddisfare le specifiche di qualità del prodotto (tossicità del solvente, stabilità, etc..) e per stabilizzare il prodotto. Un altro obiettivo, per i principi attivi, è quello di ottenere o mantenere una specifica forma cristallografica ottenuta durante la cristallizzazione del prodotto.

Nei processi farmaceutici l’essiccamento è quasi sempre preceduto dalla filtrazione, a valle della quale si ottiene un “wet cake” (5-50% in peso di solvente); a valle dell’essiccamento si ottiene dunque un “dry cake” (tracce di solvente residuo). La rimozione del liquido (solvente) può avvenire anche con altri metodi meccanici come la filtrazione o la centrifugazione che normalmente precedono la fase di essiccamento, come già anticipato. Quando la quantità di solvente da rimuovere è molto elevata, si preferisce usare la distillazione sottovuoto.

Una volta essiccati, i prodotti devono essere conservati in ambiente ad umidità controllata in presenza di agenti essiccatori o in contenitori sigillati impermeabili all’aria. Normalmente il liquido da rimuovere è l’acqua, altre volte sono solventi quali alcool etilico, isopropanolo, cloroformio o acetone, per i quali la quantità residua rappresenta un parametro da tenere sotto controllo. Tali solventi vanno recuperati per evitare inquinamento atmosferico e sono necessarie precauzione particolari per evitare il rischio di esplosioni durante l’essiccamento.

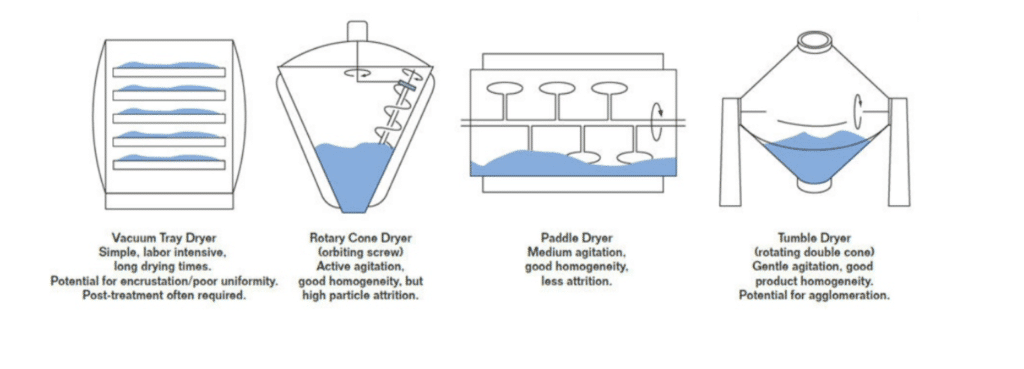

Nell’ambito farmaceutico questo processo è di tipo discontinuo e può essere effettuato con diverse tecnologie in funzione del prodotto (vedi figura seguente). I principali tipi di essiccatori (rappresentati in figura) sono classificati in base a:

- tipo di processo (continuo o discontinuo)

- modalità di trasferimento del calore (conduzione convezione o irragiamento)

- movimentazione del materiale da essiccare.

I prodotti cristallini provenienti da sintesi (reattore) sono prevalentemente destinati al trattamento con essiccatori dinamici (essiccatori rotativi ed essiccatori orizzontali a palette). Per tali prodotti sono infatti richiesti una granulometria molto definita ed un grado di umidità molto basso, invece prodotti amorfi o di provenienza vegetale/animale vengono di norma processati da essiccatori statici. Generalmente la granulometria non risulta un fattore determinante per questi prodotti, che vengono successivamente sottoposti a macinazione, ed il grado di umidità di acqua non è mai così stringente.

Il controllo del processo di essiccamento

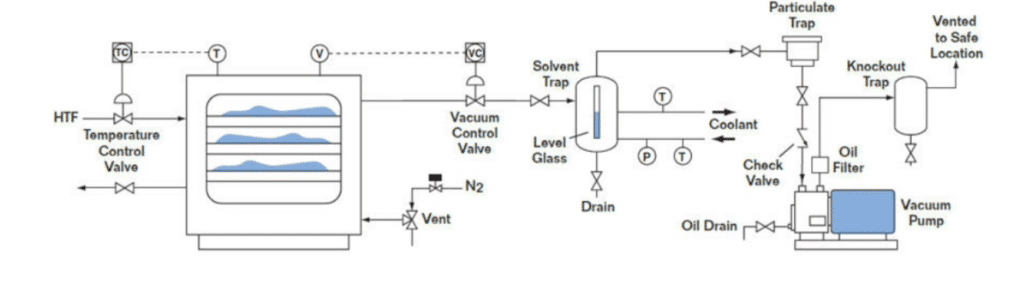

Nella maggior parte delle applicazioni si impiegano essiccatori statici, sottovuoto, come in figura. È generalmente un processo affidabile e l’essiccatore non ha parti mobili, ma il funzionamento e la pulizia possono richiedere molto lavoro. Siccome il processo avviene scambiando sia calore che sostanze chimiche aggressive (solventi organici come toluene o acetone, e vari additivi) sarà importante controllare tutti i parametri operativi.

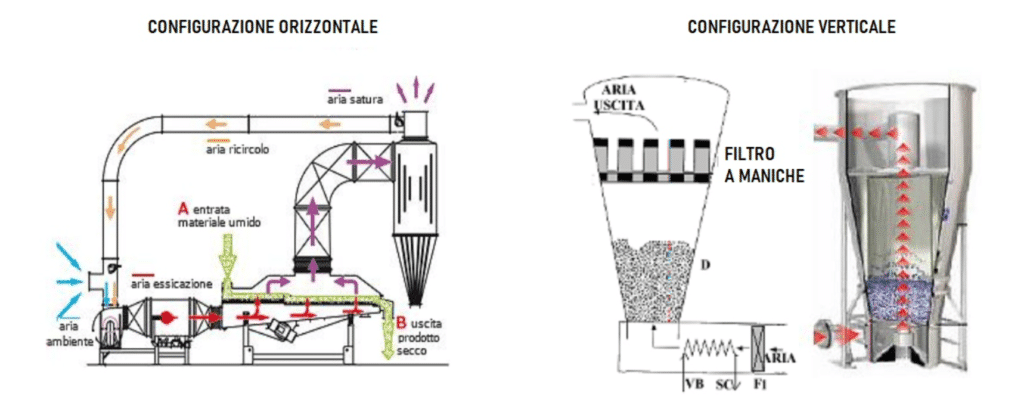

È necessario in primis un efficiente sistema di controllo delle variabili di impianto, fra cui la regolazione della temperatura durante l’essiccazione, della pressione, della portata di aria e di tutte le grandezze rilevanti tramite pilotaggio di elettrovalvole on/off, elettrovalvole proporzionali e valvole di controllo, sulla base dell’acquisizione dei segnali tipici dei sensori. Non secondario è anche il controllo delle emissioni volatili legate alle sostanze emesse durante il processo, spesso utilizzando filtri a maniche (vedi figura). In alcuni casi, inoltre, si impiegano essiccatori a “letto fluido” (in configurazione verticale o orizzontale, come in figura) nei quali una corrente di gas caldo (aria o gas inerte) viene introdotta dal basso in una camera contenente il materiale da essiccare.

Il flusso d’aria mantiene sospesa la polvere sotto forma di una nuvola in moto turbolento e la velocità dell’aria deve essere tale da vincere la forza di gravità delle particelle solide, ma da non trascinare via le polveri dal letto. In questo caso è fondamentale l’impiego di valvole di sicurezza in testa all’essiccatore. Queste si aprono verso l’esterno quando la pressione all’interno aumenta (ad esempio nel caso di solventi organici infiammabili, dato che a seguito della movimentazione di particelle fini si genera una notevole quantità di elettricità statica). La temperatura dell’aria in ingresso al letto e la potenza del ventilatore che movimenta l’aria nel sistema sono monitorate e controllate durante il processo. All’inizio del processo quando il materiale è più umido e pesante si richiede una maggiore potenza del ventilatore che, mano a mano che l’essiccamento procede, deve essere diminuita progressivamente per evitare un eccessivo trascinamento e attrito tra granuli.

In conclusione, come per la maggior parte delle operazioni, l’essiccamento è da intendersi come parte di un processo integrato che include le fasi di cristallizzazione e isolamento; le variazioni delle condizioni operative possono influenzare la distribuzione granulometrica, la forma cristallina e il contenuto di umidità e possono avere un impatto significativo sull’efficienza di essiccazione. Per questo è importante un severo controllo integrato di processo.

FONTI:

Kelly Paffel , “Dry Vacuum Technology for Chemical and Pharmaceutical Processes” Chemengonline, Sept. 17, 2021

www.andytonini.com

Lascia un commento