Riguardo le caratteristiche tecniche richieste per le valvole, delle quali abbiamo parlato qui, è fondamentale un dimensionamento accurato del corpo valvola e dei vari organi costituenti, alla luce delle condizioni operative di riferimento.

Il corretto dimensionamento è utile per prevenire dannose deformazioni determinate dalle variazione di temperatura e pressione del fluido, deformazioni che possono indurre significativi sforzi meccanici trasmessi alla valvola dalle tubazioni.

Variabili che intervengono nel dimensionamento di una valvola

Il dimensionamento dei vari componenti viene eseguito in funzione delle dilatazioni termiche con l’obiettivo di assicurare la qualità degli accoppiamenti per tutto l’intervallo di temperature in esercizio, così da compensare adeguatamente i diversi coefficienti di dilatazione del corpo rispetto all’otturatore.

Un elemento di grande rilevanza è la resistenza all’usura nella sezione ristretta di passaggio tra otturatore e sede di tenuta, dove il fluido può raggiungere velocità soniche.

In pratica, una resistenza all’usura soddisfacente si può ottenere utilizzando materiali di grande durezza come i carburi di tungsteno e gli acciai inossidabili AISI 304 o AISI 316 (adatti in caso di elevati salti in pressione), oppure impiegando delle leghe di cobalto-cromo per il rivestimento delle varie superfici (stellitatura).

Una condizione operativa di particolare interesse si ha quando i fluidi operativi sono il vapore acquo oppure l’acqua surriscaldata; in questi casi è opportuno estendere la stellitatura anche allo stelo e alla relativa bussola guida.

Nel caso in cui sia richiesto un elevato grado di tenuta, occorrerà prevedere un otturatore con guarnizioni in PTFE, che però limiterà il campo d’impiego in funzione di una temperatura massima più bassa, con un salto in pressione più contenuto.

Sotto vengono riportate in tabella le leghe resistenti ad usura; si tratta fondamentalmente di leghe quaternarie Co-Cr-W-C indurite per soluzioni solida e per precipitazione.

Il coefficiente di efflusso

Il parametro fondamentale da considerare per orientare la nostra scelta è il coefficiente di efflusso o di portata Kv.

Per semplicità, considereremo l’acqua come fluido di riferimento.

Nel sistema internazionale il coefficiente Kv viene definito come la portata di acqua a 15°C in m3 che passa in 1 ora attraverso la valvola completamente aperta con una pressione differenziale pari a 1 bar.

Nei cataloghi esso viene indicato come Kvs e dovrà essere selezionato fra quelli disponibili con valore superiore a quello calcolato (Kv) e posizionato nel range di regolazione. Risulta utile sapere che esiste il coefficiente Cv (espresso in unità americane) con il seguente rapporto con Kv.

Kv = 0,865 Cv

Risulta significativo indicare il valore minimo di portata regolabile, cioè il valore di portata che rispetta la caratteristica definita dal costruttore, questo valore viene identificato attraverso il coefficiente Kvr; sotto questo valore la valvola si comporta come ON-OFF.

Per calcolare il coefficiente di efflusso Kv abbiamo la seguente espressione:

Dove:

?1 = portata volumica di liquido [m3/h]

?1 = massa volumica del liquido alle condizioni di esercizio [Kg/dm3] ΔP = pressione differenziale o perdita di carico [bar]

In caso di liquidi viscosi dobbiamo considerare il coefficiente di correzione che affetterà il coefficiente Kv calcolato, questo coefficiente si sceglie nelle apposite tabelle.

Una considerazione importante è quella relativa alla verifica della caduta di pressione in caso di utilizzo per regolare la pressione a valle della valvola; tale verifica è necessaria per evitare l’insorgere di fenomeni di cavitazione o flashing, molto dannosi per la valvola.

Come si evince dal grafico riportato in figura 4, la velocità del fluido nella sezione di passaggio deve rimanere sotto la velocità critica WC per una determinata pressione differenziale.

Con tale proposito in sede di progetto viene calcolato l’indice di cavitazione C che deve essere superiore o uguale al limite stabilito, di norma C ≥ 0,5

C = (P2 – PV) / ΔP

Dove:

P2 = pressione assoluta a valle [bar]

PV = tensione di vapore alla pressione atmosferica e riferita alla temperatura del fluido [bar]

ΔP = caduta di pressione o perdita di carico nella valvola [bar] 7

Si raccomanda ottenere un valore di C ≥ 0,5

Come è noto, il dato PV può essere ricavato dalle tabelle, oppure può essere identificato puntualmente nel grafico tensione di vapore in funzione della temperatura; dove la curva ha un andamento esponenziale come mostrato nel grafico in figura 5

Dimensionare una valvola di regolazione: i principi base

Possiamo affermare che, la regolazione della portata e la perdita di carico attraverso la valvola costituiscono la base del funzionamento.

Ora vediamo i due principi fondamentali da osservare per un dimensionamento di massima:

Criteri generali

1. Impostare, in fase di progetto, una portata massima di riferimento pari al doppio della portata nominale di esercizio (Qmax = 2Q0) assegnando una perdita di carico massima ammissibile (ΔPmax) considerando le condizioni operative specifiche.

Poi, si procede con il calcolo del coefficiente di efflusso Kvmax considerando Qmax e ΔPmax. Successivamente in base ai risultati ottenuti, si determina il diametro nominale (DN) della valvola.

Nella pratica industriale si scelgono i valori nominali raccomandati nelle tabelle fornite dai costruttori; i quali sono allineati con quanto prescritto dalle norme tecniche. Inoltre occorre procedere la verifica delle tenute, il corpo valvola riferiti ai limiti operativi.

2. In funzione della corsa dello stelo, occorre impostare un set di valori di portata e di perdita di carico per determinare il valore del coefficiente di efflusso Kv (x)

Una volta conclusi i calcoli si procede con la scelta della valvola più adatta considerando le caratteristiche richieste per la specifica condizione operativa; la valvola selezionata dovrà rientrare nel campo d’impiego desiderato, e rispettare il criterio di massima economicità.

L’autorità della valvola

Considerando che la valvola di regolazione è parte integrante di un circuito idraulico e che questa ha la capacità di modificare la caratteristica esterna (di progetto) in funzione del grado di apertura, determinando lo spostamento del punto di funzionamento (caratteristica di regolazione), riteniamo opportuno introdurre il concetto di “Autorità della valvola”.

Si definisce “Autorità della valvola” il rapporto tra la perdita di carico a valvola completamente aperta, erogando la portata nominale, e la perdita di carico complessiva del circuito.

È dimostrato che l’autorità della valvola sull’impianto varia in funzione al dimensionamento; quindi si può definire un diametro DN accettabile quello che causa una perdita di carico a valvola completamente aperta almeno uguale a quella della sezione di circuito a portata variabile.

Si può dire che una valvola ha una grande autorità quando essa provoca una perdita di carico significativa.

Infine, consideriamo la valvola di regolazione (attuatore) all’interno di un sistema di controllo di processo a regolazione continua; essa riceve il segnale dal controllore che confronta il valore misurato con il valore di set-point impostato (valore di riferimento)

Fig. 7 – Schema generico di regolazione

La regolazione della portata può essere effettuata manualmente, soprattutto per valvole di piccola taglia.

Breve descrizione delle valvole Stubbe

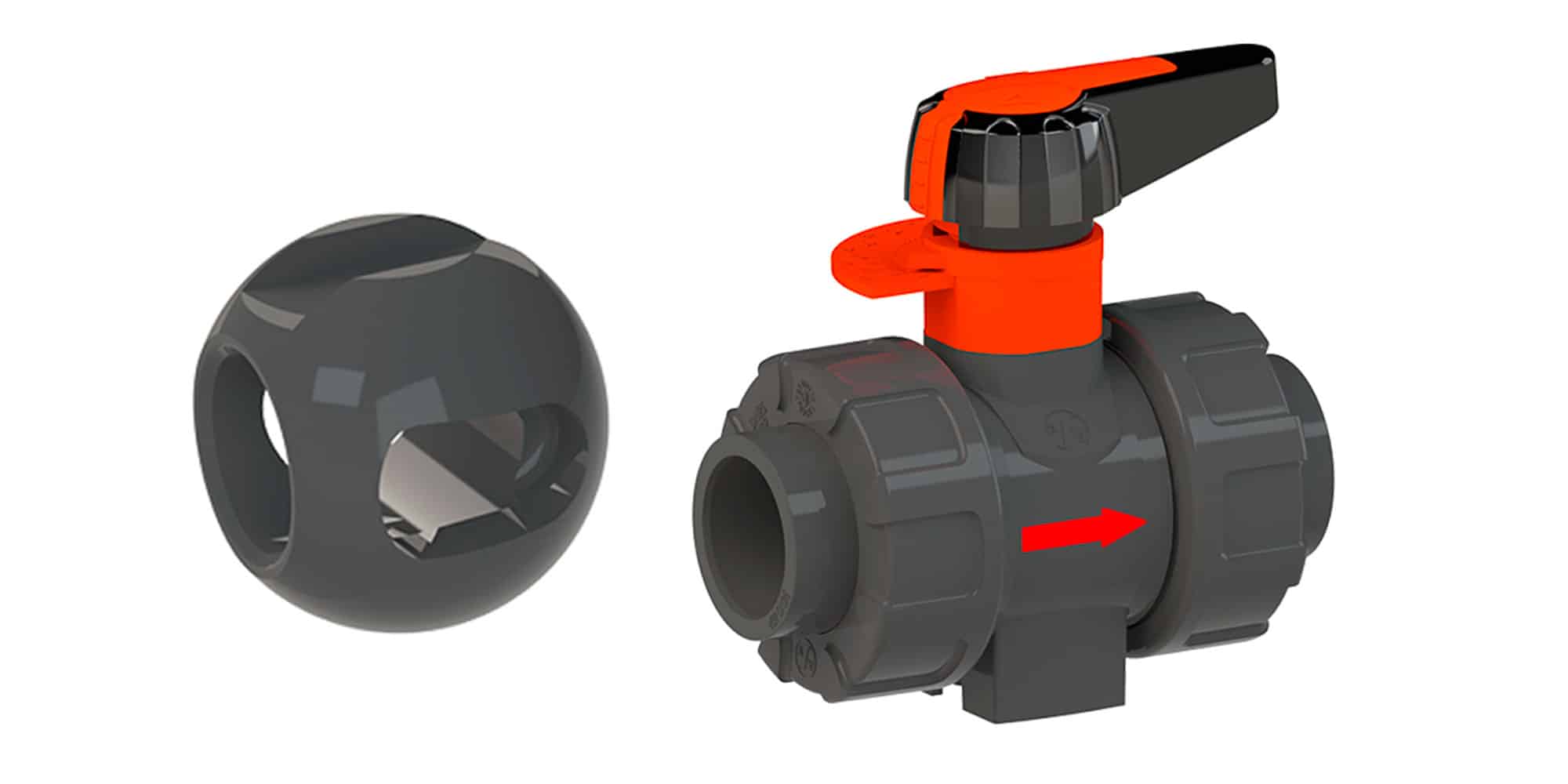

ASV Stubbe offre nel proprio portfolio prodotti due tipologie di valvola di regolazione in plastica con otturatore a sfera, che permette una regolazione precisa.

Queste valvole manuali posso essere automatizzate attraverso un servomotore elettrico. Per questi prodotti, in funzione del materiale, vengono resi disponibili i diagrammi acquisiti sperimentalmente per individuare la zona operativa di sicurezza in funzione dei parametri pressione e temperatura, ovvero in funzione della condizione operativa. Sotto due esempi per le valvole a sfera C 200 PROP / C 200 DOS

Le curve soprariportate sono disponibili nel catalogo tecnico StÜbbe; come si può apprezzare, per i vari nominali DN è possibile verificare il flow rating erogato al variare di X, e confrontarlo con il flow rating richiesto a progetto per le condizioni operative di riferimento.

Lascia un commento