La depurazione dei fumi industriali, legata a diversi processi, costituisce essa stessa un processo industriale: le sostanze rilasciate in atmosfera (sia macro-inquinanti che micro-inquinanti) devono essere trattate con un impianto abbattimento fumi in modo da tutelare l’ambiente. In quest’ottica agiscono sistemi collaudati e più o meno efficienti di abbattimento dei fumi. I sistemi di filtraggio industriale vengono utilizzati per l’abbattimento e la filtrazione di polveri (depolveratori), fumi, nebbie oleose, solventi e odori in diversi settori produttivi: industrie meccaniche e siderurgiche, manifatturiere, industrie chimiche e petrolchimiche cementifici, tintorie, tessiture, cartiere, cotonifici, centrali elettriche e impianto di trattamento rifiuti.

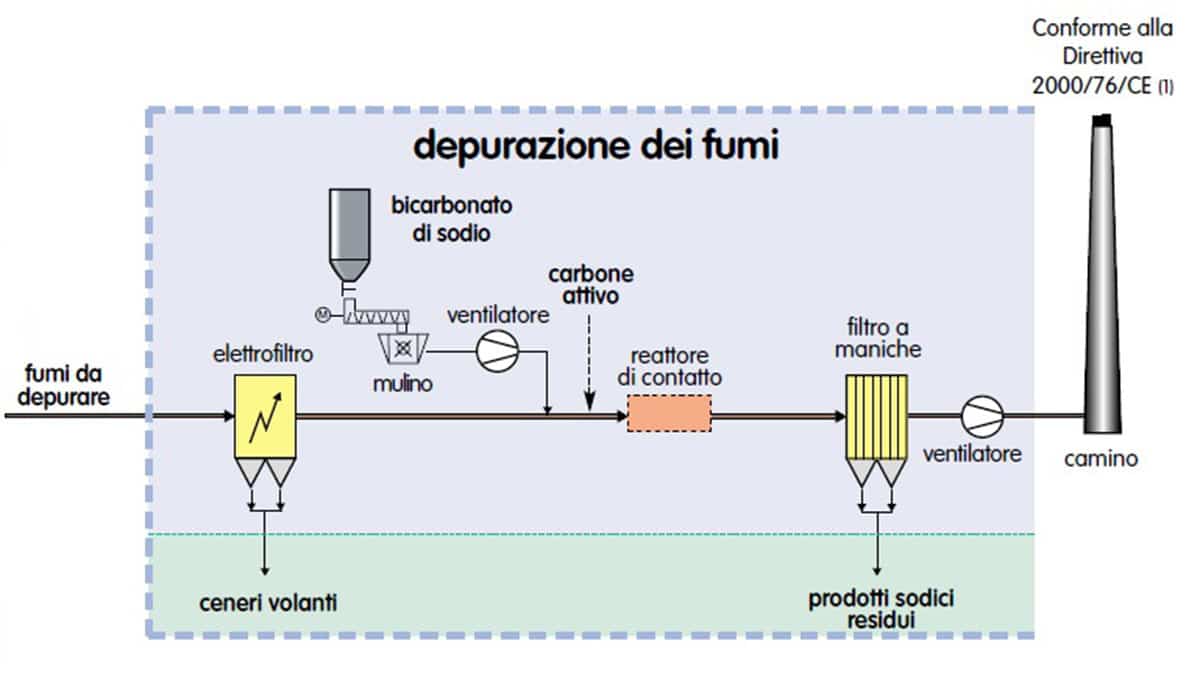

Numerose sono le sostanze che vanno abbattute (particolato, gas acidi, metalli, ecc..) e per ognuna di esse devono essere adottati accorgimenti differenti tramite gli impianti depurazione fumi.

Il particolato, ad esempio, è costituito dalle ceneri trascinate dal flusso di gas di combustione. Vi si trovano diverse componenti di metalli pesanti, essenzialmente nella forma di ossidi. Il trattamento di riduzione richiede rendimenti di rimozione superiori al 99%, poiché oltre al grosso del particolato è necessario rimuovere anche il materiale con granulometria più fine, che veicola molti microinquinanti di natura tossica (Cd, Pb,diossine e furani). Per il controllo a valle si possono usare processi a secco e processi a umido: depolveratori a ciclone o multiciclone, elettrofiltri, filtri a maniche, sistemi di tipo Venturi.

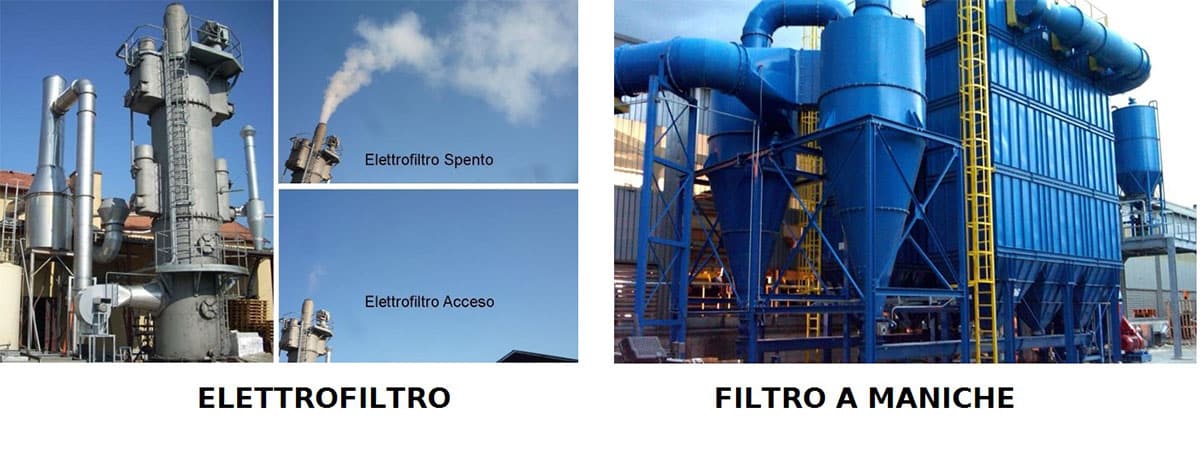

I sistemi più utilizzati negli impianti per la captazione del particolato sono costituiti da elettrofiltri e filtri a manica.

Negli elettrofili a filtri l’abbattimento avviene con l’induzione di cariche elettrostatiche sulle polveri dei fumi e la cattura delle stesse su un elettrodo di deposito. Questi filtri sono adatti all’abbattimento di particelle in un ampio range di granulometria (1000 – 1μm), di temperatura e di portata, ma il risultato del filtraggio è fortemente condizionato dalla “resistività” delle polveri, cioè dalla capacità ad assumere le cariche elettrostatiche indotte dall’elettrodo ionizzante.

I filtri a manica negli Impianti di trattamento e abbattimento fumi

I filtri a manica invece sono costituiti da uno o più comparti isolati (escludibili singolarmente per pulizia e manutenzione) che contengono elementi filtranti a forma di maniche o sacchi. La rimozione delle sostanze da filtrare raggiunge valori più elevati con l’utilizzo di materiali a base di fibre microporose. I materiali utilizzati nei filtri a manica (PTFE o materiali teflonati) non consentono di operare a temperature superiori all’intervallo compreso tra 150°C e 250°C circa.

Spesso può essere conveniente utilizzare entrambi i i filtri, a seconda delle esigenze dell’impianto abbattimento fumi e depurazione fumi (vedi Fig. 2).

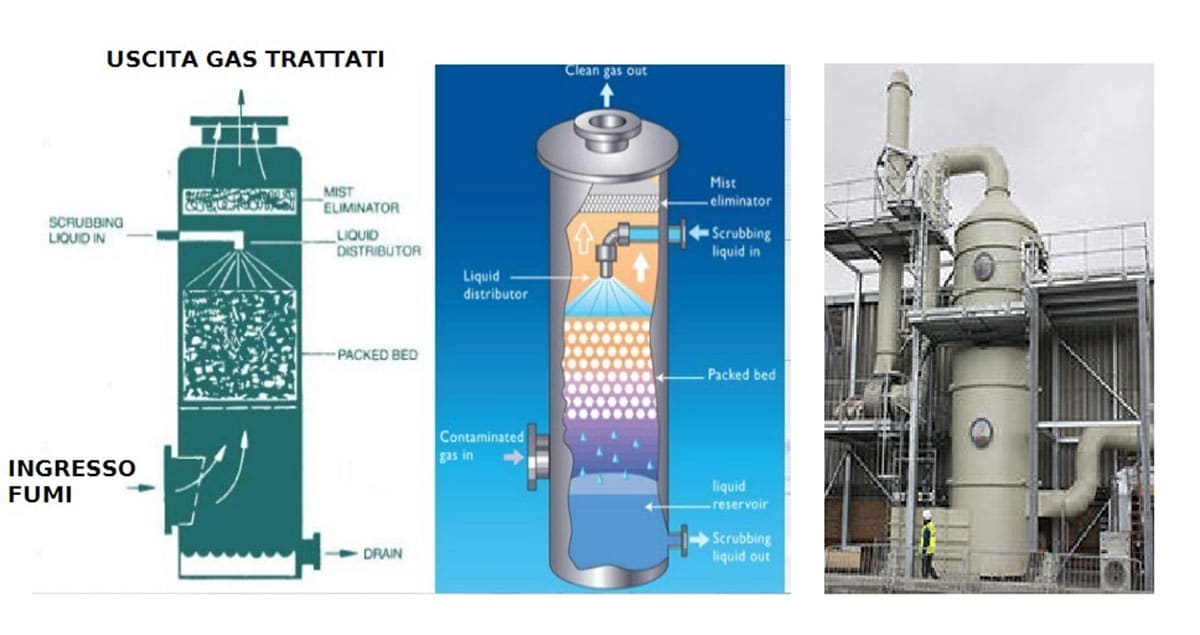

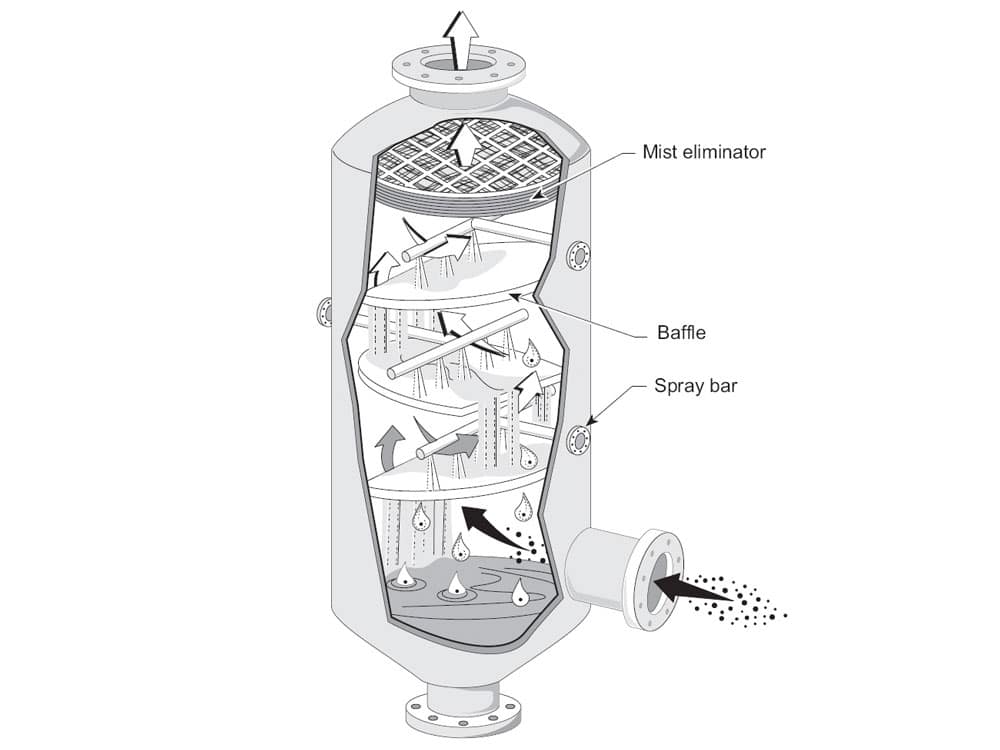

Per l’abbattimento di gas acidi, invece, vengono utilizzati sistemi di lavaggio prevalentemente in umido, utilizzando assorbitori a spray, assorbitori a piatti, assorbitori Venturi o a riempimento. (vedi Fig. 3)

Le differenze tra i vari sistemi di assorbimento sono tutte basate sulle differenze tra i sistemi adottati per favorire il contatto interfase liquido/gas. Il processo di rimozione si basa sul trasferimento in fase liquida dei gas acidi grazie ad opportuni solventi.

La scelta del liquido di lavaggio e della configurazione d’impianto è fatta in base alla solubilità dell’inquinante: per Acido cloridrico (Hcl) a Acido fluoridrico (HF), che sono altamente idrofili, viene utilizzata acqua in semplici torri a spruzzo, mentre per l’Anidride solforosa (SO2), caratterizzata da una più bassa solubilità in acqua, sono impiegate soluzioni alcaline di soda.

Impianti di abbattimento fumi che rispettano le normative

Le normative antinquinamento nella depurazione fumi industriali sempre più stringenti e la necessità da parte delle industrie chimico-farmaceutiche ed elettroniche di aver impianti abbattimento fumi e trattamento fumi in grado di gestire sostanze diverse hanno favorito l’utilizzo di materiali resistenti alla corrosione, dotati di ottime proprietà antiaderenti, come ad esempio il PTFE. Il PTFE è un materiale ad eccellente ed universale resistenza anticorrosiva, limitata solo in presenza di alcuni metalli alcalini e miscele alogene speciali in particolari condizioni di temperatura: il campo di applicazione delle colonne rivestite con PTFE varia infatti da -100°C a +250°C.

In casi particolari, come ad esempio nel trattamento dell’Acido cloridrico (HCl), possono essere invece utilizzate colonne con rivestimento in grafite.

Per l’abbattimento spinto delle diossine e di alcuni metalli, come ad esempio il mercurio, si usa invece una tecnica che prevede il trattamento dei fumi con carbone attivo. Di norma del carbone attivo in polvere viene posto in ingresso alle colonne di lavaggio a secco o semi-secco. Diossine e mercurio vengono assorbiti nella matrice carboniosa. Con la tecnologia a carbone attivo si ha un rendimento di abbattimento compreso tra il 99% ed il 99.7% per le diossine, e tra il 90% ed il 93% per quanto riguarda il mercurio.

In conclusione è opportuno ricordare che per ottenere un buon sistema di abbattimento fumi è buona norma considerare che eventuali cambiamenti del ciclo produttivo spesso causano una variazione dei parametri di progettazione del depuratore, imponendo un serio lavoro di modifica e di aggiornamento impiantistico.

Lascia un commento